Le monde des affaires est en constante évolution. Les stratégies commerciales et les technologies évoluent en permanence. Ce qui est là aujourd'hui n'est plus là demain. C'est le cas de plusieurs méthodologies d'optimisation des flux de travail qui ont vu le jour dans la dernière partie de l'année 20th siècle : Six Sigma, Lean, et réingénierie des processus d'entreprise. Si beaucoup ont mis de côté ces stratégies d'optimisation des flux de travail à l'époque, d'autres, dont des entreprises du Fortune 500, les ont ouvertement adoptées.

Pourtant, leur adoption a été en grande partie de courte durée. Les méthodes d'optimisation des flux de travail étaient à la fois limitées et rigides dans leur utilisation et ont été remplacées par des solutions technologiques puissantes comme logiciel de gestion des processus d'entreprise. Dans cet article, nous allons explorer la montée et la chute rapide de la réingénierie des processus d'entreprise, du Lean et du Six Sigma.

L'essor et le déclin de la réingénierie des processus d'entreprise

Réingénierie des processus d'entreprise (BPR) a vu le jour au milieu des années 1980 à la suite de recherches menées par Michael Hammer et James Champy. Hammer et Champy ont fait valoir que le mouvement d'automatisation des processus commerciaux obsolètes à l'aide d'ordinateurs ne remédierait jamais aux lacunes opérationnelles. Les auteurs ont plutôt proposé le concept de reconception et de réorganisation radicales (appelées "business process reengineering" en 1987) des processus d'une organisation afin de réduire les coûts et d'améliorer la qualité.

La récession économique du début des années 1990, combinée au succès que plusieurs grandes organisations comme Ford et Hewlett-Packard ont connu avec leur refonte des flux de travail, a entraîné une hausse de la popularité du BPR. En 1993, Hammer et Champy ont publié leur best-seller, Réingénierie de la société : Un manifeste pour la révolution des affaires. Dans leur livre, ils ont encouragé les entreprises à se débarrasser des processus existants et à mettre en œuvre des améliorations significatives des processus, par opposition à des améliorations progressives.

Pourtant, quelques années plus tard, de nombreux partisans du BPR ont abandonné cette pratique. Cela était dû à la fois à plusieurs années de résultats peu impressionnants et à l'approche "effacer l'ardoise" du BPR qui était trop extrême pour la plupart des organisations. Par exemple, l'approche radicale du BPR peut avoir un effet négatif sur le moral des employés et détruire la culture d'une organisation.

L'approche Lean et Six Sigma

La méthodologie Six Sigma remonte aux travaux de Walter Shewhart dans les années 1920. Ce n'est cependant qu'au milieu des années 1980 que Six Sigma est devenu populaire auprès des grandes organisations. C'est le résultat du travail d'un groupe d'ingénieurs chez Motorola. Ils ont développé Six Sigma comme norme pour mesurer les défauts dans les processus de fabrication. En utilisant cette méthodologie, les organisations s'efforcent de faire en sorte que 99,99966 % de toutes les possibilités de produire une pièce soient statistiquement exemptes de défauts. Ainsi, Six Sigma cherche à réduire les déchets en éliminant essentiellement les variations au sein d'un processus.

Le succès de Motorola avec Six Sigma a conduit d'autres grandes entreprises comme Honeywell et GE à adopter une variante de la méthodologie. Cette version de Six Sigma a éliminé les aspects techniques tout en conservant les principes de gestion. Pourtant, de nombreuses organisations se sont éloignées de Six Sigma. Critiques soulignent les spécifications de qualité arbitraires et irréalisables de la méthodologie et son effet étouffant sur l'innovation, ainsi que les échecs de grandes entreprises comme GE qui ont compté sur Six Sigma. En fait, selon un rapportSur les 58 grandes entreprises qui ont annoncé publiquement des programmes Six Sigma, 91 % sont à la traîne du S&P 500 depuis.

Lean L'amélioration des processus est souvent utilisée de manière interchangeable avec le Six Sigma, mais il s'agit de méthodologies différentes. Lean a été dérivé du modèle d'exploitation de Toyota appelé "The Toyota Way". Le système de production de Toyota (TPS) a évolué au cours de nombreuses décennies, aidant Toyota à devenir la plus grande entreprise automobile du monde. En 1988, John Krafcik a intégré les principes du TPS dans une approche qu'il a appelée "Lean" dans son article intitulé Le triomphe du système de production allégée.

Comme le Six Sigma, le Lean cherche à réduire les déchets dans les processus de fabrication et ses principes ont été étendus pour englober la gestion et d'autres disciplines. Le Lean, cependant, est largement axé sur le client afin d'aider les entreprises à fournir ce dont les clients ont besoin avec un minimum de ressources. Malgré son utilité, les organisations se sont également éloignées du Lean au cours des dernières années.

La plus grande critique à l'égard du Lean est peut-être que la poursuite incessante de l'élimination des déchets provoque un stress excessif chez les travailleurs. De plus, l'obsession des coûts étouffe l'innovation et ignore d'autres paramètres importants qui font la grandeur d'une organisation.

Gestion des processus d'entreprise : une meilleure approche pour l'optimisation des flux de travail

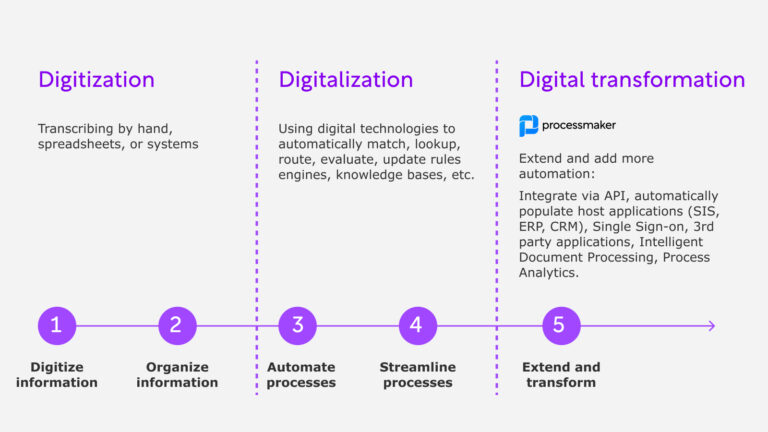

La gestion des processus d'entreprise (BPM) exploite les technologies d'automatisation pour améliorer les processus d'entreprise d'une organisation. Cette approche comprend la documentation des processus existants, l'identification des domaines susceptibles d'être améliorés, l'amélioration de l'efficacité et la gestion des processus en vue d'une amélioration continue. Contrairement à la réingénierie des processus d'entreprise, la BPM ne préconise pas de repartir de zéro. De plus, contrairement à Lean et Six Sigma, logiciel de gestion des processus d'entreprise peut automatiser des processus répétitifs, longs et sujets à l'erreur.