Die Geschäftswelt entwickelt sich ständig weiter. Geschäftsstrategien und Technologien ändern sich ständig. Was heute noch aktuell ist, kann morgen schon verschwunden sein. Dies gilt auch für verschiedene Methoden der Workflow-Optimierung, die in der zweiten Hälfte des 20.Jahrhunderts Jahrhunderts entstanden sind: Six Sigma, Lean und Business Process Re-Engineering. Während viele diese Strategien zur Optimierung von Arbeitsabläufen damals verwarfen, wurden sie von anderen, darunter auch Fortune-500-Unternehmen, mit offenen Armen empfangen.

Doch ihre Akzeptanz war meist nur von kurzer Dauer. Die Methoden zur Optimierung von Arbeitsabläufen waren sowohl begrenzt als auch starr in ihrer Anwendung und wurden durch leistungsstarke technologische Lösungen verdrängt wie Software für das Geschäftsprozessmanagement. In diesem Artikel werden wir den raschen Aufstieg und Niedergang von Business Process Reengineering, Lean und Six Sigma untersuchen.

Aufstieg und Fall des Business Process Reengineering

Geschäftsprozess-Reengineering BPR (Business Process Reengineering) entstand Mitte der 1980er Jahre nach Untersuchungen von Michael Hammer und James Champy. Hammer und Champy vertraten die Ansicht, dass die Automatisierung veralteter Geschäftsprozesse durch den Einsatz von Computern die betrieblichen Mängel nicht beheben würde. Vielmehr schlugen die Autoren das Konzept einer radikalen Neugestaltung und Reorganisation (1987 als "Business Process Reengineering" bezeichnet) der Prozesse eines Unternehmens vor, um Kosten zu senken und die Qualität zu verbessern.

Die wirtschaftliche Rezession Anfang der 1990er Jahre in Verbindung mit dem Erfolg, den mehrere große Unternehmen wie Ford und Hewlett-Packard mit der Neugestaltung ihrer Arbeitsabläufe hatten, führte zu einem Anstieg der Popularität von BPR. Im Jahr 1993 veröffentlichten Hammer und Champy ihr Bestseller-Buch, Reengineering the Corporation: Ein Manifest für die Unternehmensrevolution. Darin forderten sie die Unternehmen auf, bestehende Prozesse zu verwerfen und erhebliche Prozessverbesserungen einzuführen, im Gegensatz zu schrittweisen Verbesserungen.

Doch nur wenige Jahre später gaben viele frühe Befürworter von BPR diese Praxis wieder auf. Dies lag zum einen daran, dass die Ergebnisse über mehrere Jahre hinweg nicht beeindruckend waren, und zum anderen daran, dass der Ansatz des BPR, "reinen Tisch zu machen", für die meisten Unternehmen zu extrem war. Der radikale Ansatz von BPR kann sich beispielsweise negativ auf die Moral der Mitarbeiter auswirken und die Unternehmenskultur zerstören.

Der Lean- und Six-Sigma-Ansatz

Die Six-Sigma-Methode lässt sich auf die Arbeit von Walter Shewhart in den 1920er Jahren zurückverfolgen. Es dauerte jedoch bis Mitte der 1980er Jahre, bis Six Sigma bei großen Unternehmen populär wurde. Dies war das Ergebnis der Arbeit einer Gruppe von Ingenieuren bei Motorola. Sie entwickelten Six Sigma als einen Standard zur Messung von Fehlern in Fertigungsprozessen. Bei der Anwendung dieser Methode streben Unternehmen danach, dass 99,99966 % aller Gelegenheiten, ein bestimmtes Merkmal eines Teils zu produzieren, statistisch gesehen fehlerfrei sind. Six Sigma zielt also darauf ab, die Verschwendung zu reduzieren, indem es im Wesentlichen die Abweichungen innerhalb eines Prozesses eliminiert.

Der Erfolg von Motorola mit Six Sigma führte dazu, dass andere große Unternehmen wie Honeywell und GE eine Variante der Methodik übernahmen. Bei dieser Version von Six Sigma wurden die technischen Aspekte eliminiert und die Managementprinzipien beibehalten. Dennoch haben sich viele Unternehmen von Six Sigma abgewandt. Kritiker verweisen auf die willkürlichen und unerreichbaren Qualitätsvorgaben der Methodik und ihre innovationshemmende Wirkung sowie auf die Misserfolge großer Unternehmen wie GE, die sich auf Six Sigma verließen. In der Tat, einem Bericht zufolge einem Berichtvon den 58 großen Unternehmen, die Six-Sigma-Programme öffentlich angekündigt haben, 91 % hinter dem S&P 500 zurückgeblieben sind.

Schlank Die Prozessverbesserung wird oft mit Six Sigma gleichgesetzt, aber es handelt sich um unterschiedliche Methoden. Lean wurde von Toyotas Betriebsmodell namens "The Toyota Way" abgeleitet. Das Toyota-Produktionssystem (TPS) hat sich über viele Jahrzehnte hinweg entwickelt und Toyota dabei geholfen, das größte Automobilunternehmen der Welt zu werden. Im Jahr 1988 integrierte John Krafcik die Grundsätze des TPS in einen Ansatz, den er in seinem Artikel mit dem Titel Der Siegeszug des schlanken Produktionssystems.

Wie Six Sigma zielt auch Lean auf die Verringerung der Verschwendung in Fertigungsprozessen ab, und seine Grundsätze wurden auf das Management und andere Disziplinen ausgeweitet. Lean setzt jedoch eine breit angelegte Kundenorientierung voraus, um Unternehmen dabei zu helfen, mit einem Minimum an Ressourcen das zu liefern, was die Kunden benötigen. Trotz seiner Nützlichkeit haben sich die Unternehmen in den letzten Jahren auch von Lean entfernt.

Der vielleicht größte Kritikpunkt an Lean ist, dass das unerbittliche Streben nach der Beseitigung von Verschwendung zu übermäßigem Stress in der Belegschaft führt. Außerdem erstickt die Besessenheit von den Kosten die Innovation und ignoriert andere wichtige Parameter, die ein Unternehmen großartig machen.

Geschäftsprozessmanagement: ein besserer Ansatz zur Optimierung von Arbeitsabläufen

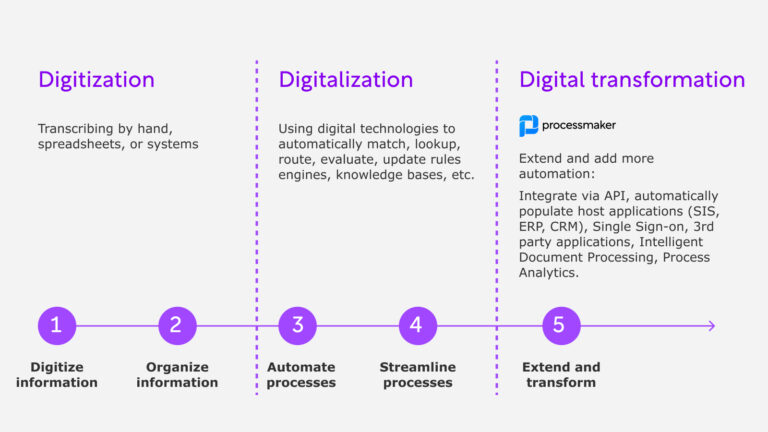

Das Geschäftsprozessmanagement (BPM) nutzt Automatisierungstechnologien zur Verbesserung der Geschäftsprozesse eines Unternehmens. Der Ansatz umfasst die Dokumentation bestehender Prozesse, die Ermittlung von Bereichen mit Verbesserungspotenzial, die Steigerung der Effizienz und die Verwaltung von Prozessen zur kontinuierlichen Verbesserung. Anders als beim Business Process Re-Engineering geht es bei BPM nicht darum, bei Null anzufangen. Und im Gegensatz zu Lean und Six Sigma, Geschäftsprozessmanagement-Software sich wiederholende, zeitaufwändige und fehleranfällige Prozesse automatisieren.