El mundo de los negocios está en constante evolución. Las estrategias y tecnologías de negocios fluyen y refluyen. Lo que hoy está aquí, mañana ya no está. Tal es el caso de varias metodologías de optimización del flujo de trabajo que surgieron en la última parte de los 20th siglo: Seis Sigma, Lean y reingeniería de procesos empresariales. Mientras que muchos dejaron de lado estas estrategias de optimización del flujo de trabajo en ese momento, otros, incluyendo las empresas de Fortune 500, las abrazaron abiertamente.

Sin embargo, su adopción fue en gran medida efímera. Las metodologías de optimización del flujo de trabajo fueron limitadas y rígidas en sus usos y fueron desplazadas por poderosas soluciones tecnológicas como software de gestión de procesos empresariales. En este artículo exploraremos el rápido aumento y la desaparición de la reingeniería de procesos empresariales, Lean y Six Sigma.

El auge y la caída de la reingeniería de procesos comerciales

Reingeniería de procesos comerciales (BPR) surgió a mediados de los 80 tras la investigación de Michael Hammer y James Champy. Hammer y Champy argumentaron que el movimiento para automatizar procesos comerciales anticuados usando computadoras nunca remediaría las deficiencias operacionales. Más bien, los autores propusieron el concepto de rediseño y reorganización radical (denominado "reingeniería de los procesos comerciales" en 1987) de los procesos de una organización para reducir los costos y mejorar la calidad.

La recesión económica de principios de los años 90, combinada con el éxito que tuvieron varias grandes organizaciones como Ford y Hewlett-Packard con sus rediseños de flujo de trabajo, llevó a un aumento de la popularidad de la BPR. En 1993, Hammer y Champy publicaron su libro más vendido, Reingeniería de la Corporación: Un Manifiesto para la Revolución Empresarial. En su libro, alentaron a las empresas a descartar los procesos existentes e implementar mejoras significativas en los procesos, en lugar de mejoras incrementales.

Sin embargo, pocos años después, muchos de los primeros defensores de la BPR abandonaron la práctica. Esto se debió tanto a varios años de resultados poco impresionantes como a que el enfoque de "borrón y cuenta nueva" de la BPR era demasiado extremo para la mayoría de las organizaciones. Por ejemplo, el enfoque radical de la RPE puede afectar negativamente a la moral de los empleados y destruir la cultura de una organización.

El enfoque de Lean y Six Sigma

La metodología de Seis Sigma se remonta a la obra de Walter Shewhart en los años 20. Sin embargo, no fue hasta mediados de los años 80 que Six Sigma se hizo popular entre las grandes organizaciones. Este fue el resultado del trabajo de un grupo de ingenieros de Motorola. Ellos desarrollaron Seis Sigma como norma para medir los defectos en los procesos de fabricación. Utilizando la metodología, las organizaciones se esfuerzan por que el 99,99966% de todas las oportunidades de producir alguna característica de una pieza estén estadísticamente libres de defectos. Así, Six Sigma busca reducir el desperdicio eliminando esencialmente la variación dentro de un proceso.

El éxito de Motorola con Six Sigma llevó a otras grandes corporaciones como Honeywell y GE a adoptar una variación de la metodología. Esta versión de Seis Sigma eliminó los aspectos técnicos, pero mantuvo los principios de gestión. Sin embargo, muchas organizaciones se han alejado de Six Sigma. Críticas señalan las especificaciones de calidad arbitrarias e inalcanzables de la metodología y su efecto asfixiante sobre la innovación, así como los fracasos de grandes corporaciones como GE que confiaron en Six Sigma. De hecho, según un informede las 58 grandes empresas que anunciaron públicamente los programas Six Sigma, el 91% han seguido al S&P 500 desde entonces.

Lean La mejora de los procesos se utiliza a menudo de manera intercambiable con Six Sigma, pero son metodologías diferentes. Lean se derivó del modelo operativo de Toyota llamado "The Toyota Way". El Sistema de Producción de Toyota (TPS) evolucionó a lo largo de muchas décadas, ayudando a Toyota a convertirse en la mayor compañía automovilística del mundo. En 1988, John Krafcik incorporó los principios del TPS en un enfoque que denominó "Lean" en su artículo titulado Triunfo del sistema de producción ajustada.

Al igual que Six Sigma, Lean busca reducir el desperdicio en los procesos de manufactura y sus principios se han ampliado para abarcar la administración y otras disciplinas. Lean, sin embargo, toma un enfoque amplio del cliente para ayudar a las empresas a suministrar lo que los clientes necesitan con la mínima cantidad de recursos. A pesar de su utilidad, las organizaciones también se han alejado de Lean en los últimos años.

Tal vez la mayor crítica a Lean es que la búsqueda implacable de la eliminación de residuos causa un estrés excesivo en la fuerza de trabajo. Además, obsesionarse con los costos sofoca la innovación e ignora otros parámetros importantes que hacen grande a una organización.

Gestión de los procesos empresariales: un mejor enfoque para la optimización del flujo de trabajo

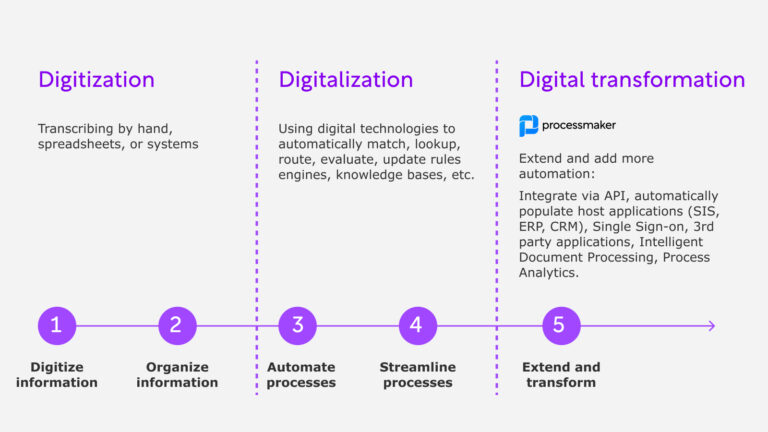

La gestión de procesos empresariales (BPM) aprovecha las tecnologías de automatización para mejorar los procesos empresariales de una organización. El enfoque incluye la documentación de los procesos existentes, la identificación de áreas de mejora potencial, la mejora de la eficiencia y la gestión de los procesos para la mejora continua. A diferencia de la reingeniería de procesos de negocios, la BPM no aboga por empezar de cero. Además, a diferencia de Lean y Six Sigma, software de gestión de procesos empresariales puede automatizar procesos repetitivos, que consumen mucho tiempo y son propensos a errores.