El problema

Como uno de los principales proveedores internacionales de seguros del mundo, anteriormente utilizaban herramientas tradicionales de minería de procesos y tareas con un éxito mínimo. No estaban satisfechos con los resultados y querían mejorar la visibilidad de su complejo proceso de suscripción.

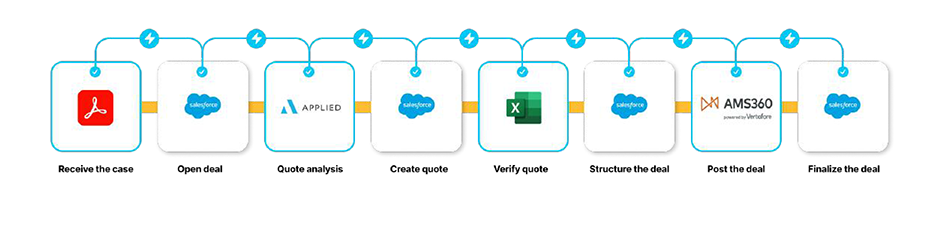

El proceso de suscripción de nuevos seguros era complejo. El cliente quería entender la realidad del proceso y en qué se emplea realmente el tiempo en cada paso. Los métodos más tradicionales de cartografiar los procesos no sirvieron para resolver este reto de visibilidad debido a lo siguiente:

- Había multitud de aplicaciones empresariales implicadas en el proceso.

- El 90% del trabajo de procesamiento se realizaba fuera de la aplicación principal de suscripción.

- l panorama informático era mixto: antiguo y moderno.

Para que el proceso de suscripción fuera más eficiente, era necesaria una revisión que fuera más allá del alcance de las herramientas básicas de minería de procesos y tareas.

La solución

Con ProcessMaker's Process Intelligence, la organización de seguros analizó todo el proceso de suscripción, incluyendo sus equipos internos, equipos de socios de negocio y docenas de aplicaciones y herramientas de negocio compartidas.

E - Eliminar

La Inteligencia de Procesos de ProcessMaker desvela el trabajo solapado, duplicado e inútil en los pasos del proceso para conseguir un trabajo más significativo y un rendimiento más rápido.

S - Estandarizar

ProcessMaker's Process Intelligence muestra los métodos de varios equipos para identificar la forma más eficaz de trabajar y convertirse en una organización totalmente optimizada.

A - Automatizar

Process Intelligence de ProcessMaker revela el trabajo manual en las aplicaciones de negocio para mostrar rápidamente los pasos del proceso automatizables y los flujos de trabajo largos para RPA.

Arriba está la visualización del reto del proceso de suscripción

El valor creado

A las 4 semanas de utilizar ProcessMaker Process Intelligence, el cliente fue capaz de identificar con éxito las áreas de mejora más importantes para sus operaciones. Los resultados fueron sorprendentemente muy diferentes de las hipótesis iniciales, lo que demuestra una vez más que la realidad del trabajo puede ser muy diferente de lo que se espera.

Se detectó un potencial de ahorro anual de 5 millones de euros en los cuatro aspectos principales siguientes:

Trabajo manual

Los resultados revelaron millones de casos de copia-pega entre el sistema principal y sus sistemas de apoyo, a pesar de la expectativa de que estos sistemas estarían totalmente integrados.

Conformidad

A pesar de que el cliente había trazado los procesos y establecido la ruta de proceso estándar, se descubrió que la desviación era superior al 90%. Había mucho potencial para mejorar el tiempo de producción y reducir los esfuerzos manuales con la estandarización de los procesos.

Modelo operativo

La mayor parte del trabajo de los procesos se realizaba fuera del sistema ERP central, por ejemplo, en los canales de comunicación, a pesar de que todas las interacciones con los clientes deberían tener lugar dentro del propio ERP.

Normalización

La divergencia entre los distintos equipos en cuanto a su eficacia era muy alta. Por tanto, las mejores prácticas de un equipo podían utilizarse también para otros equipos.